新闻资讯News Center

专业为石油天然气、气体净化、化工尾气回收利用、烟气二氧化碳捕集及利用、化工医药行业提供工艺技术、服务和设计

专业为石油天然气、气体净化、化工尾气回收利用、烟气二氧化碳捕集及利用、化工医药行业提供工艺技术、服务和设计

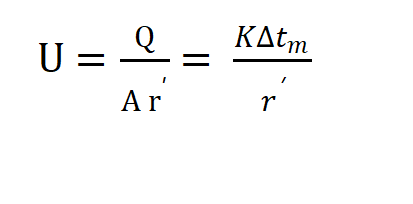

U=W/A

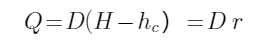

Q=DR

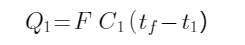

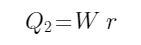

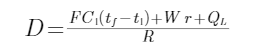

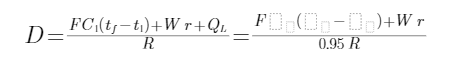

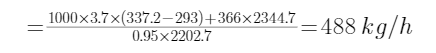

②在沸点温度tf下使溶剂汽化,其所需要的潜热为Q2

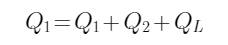

③补偿蒸发过程中的热量损失QL根据热量衡算的原则有:

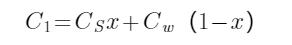

比热容可以查询化工工艺手册或者化学化工物性数据手册

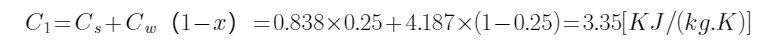

当溶液为稀溶液(浓度在20%以下)时,比热容可近似地按下式估计:

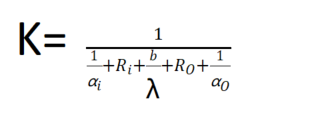

Q=KAtm

A=Q/Ktm

tm=T-t1

微信咨询

微信咨询